Lustra na wymiar stanowią jeden z kluczowych elementów współczesnego designu wnętrz, oferując nie tylko funkcjonalność, ale i nieograniczone możliwości aranżacyjne. Od wieków lustra fascynują ludzkość, pełniąc różnorodne role – od przedmiotów codziennego użytku, przez narzędzia magiczne, aż po ważny element dekoracyjny.

W dzisiejszych czasach, dzięki możliwości wykonania luster na wymiar, ich znaczenie w aranżacji wnętrz osiągnęło nowy wymiar. Nie tylko powiększają optycznie przestrzeń, wprowadzając do wnętrz więcej światła i poczucie luksusu, stają się wyrazistym akcentem dekoracyjnym, podkreślającym indywidualny charakter pomieszczenia. Właściwie dobrane i umiejętnie wkomponowane w przestrzeń, lustra na wymiar mogą całkowicie odmienić każde wnętrze, dodając mu głębi, stylu oraz elegancji.

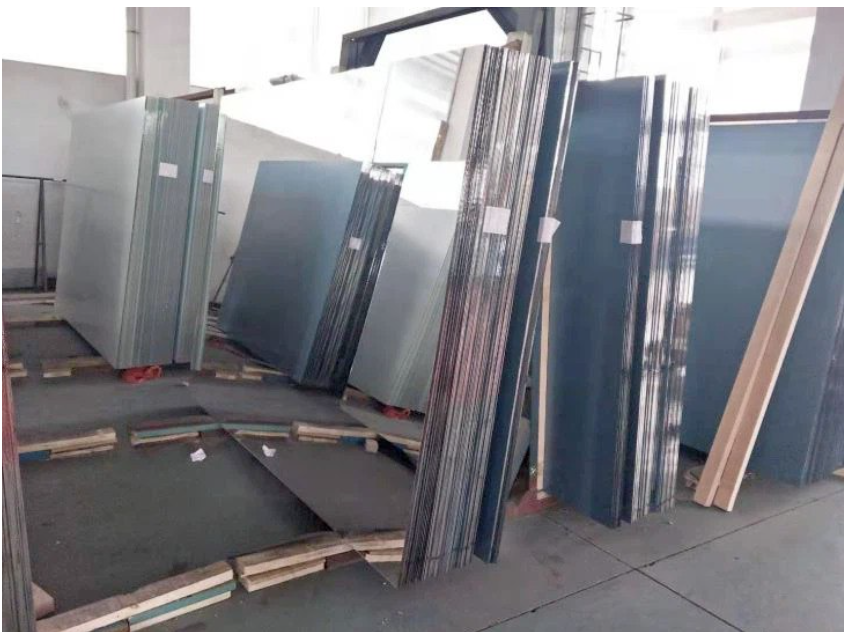

antiqued-mirror.com

Wśród najistotniejszych etapów produkcji luster na wymiar znajduje się proces powlekania, który decyduje o kluczowych właściwościach gotowego produktu – jakości odbicia oraz jego trwałości. Tradycyjnie, lustra powlekano srebrem, jednak obecnie równie popularne stało się użycie aluminium. Każda z tych metod charakteryzuje się specyficznymi zaletami i ograniczeniami, a wybór odpowiedniej technologii powlekania ma bezpośredni wpływ na końcowe właściwości lustra.

Powlekanie srebrem jest tradycyjną metodą, która przez wieki była uznawana za standard w produkcji luster. Proces ten polega na chemicznym naniesieniu cienkiej warstwy srebra na szklaną powierzchnię, co zapewnia lustru wyjątkową jakość odbicia i głębię. Srebro jest znane z doskonałych właściwości odbijających, co sprawia, że lustra powlekane tym metalem charakteryzują się wyjątkową jasnością i klarownością obrazu.

Zalety:

Doskonała jakość odbicia: Srebro zapewnia jedno z najlepszych możliwych odbić.

Głębia kolorów: Lustra srebrzone oferują bogate, głębokie kolory, co jest szczególnie cenione w dekoracji wnętrz.

Wady:

Podatność na korozję: Srebrne powłoki mogą ciemnieć i korodować, szczególnie w wilgotnych warunkach.

Wyższe koszty: Srebro jest droższe niż aluminium, co może przekładać się na wyższą cenę końcowego produktu.

Zalety:

Koszt: Aluminium jest tańsze niż srebro, co czyni lustra powlekane tym metalem bardziej dostępnymi cenowo.

Odporność na korozję: Lustra powlekane aluminium są bardziej odporne na korozję niż lustra srebrzone, co sprawia, że lepiej nadają się do zastosowań w wilgotnych pomieszczeniach.

Wady:

Jakość odbicia: Chociaż aluminium zapewnia bardzo dobre odbicie, może być nieco mniej jasne i klarowne niż w przypadku srebra.

Ograniczenia estetyczne: Niektóre subtelne różnice w kolorach mogą być mniej widoczne niż w lustrach srebrzonych.

Wybór technologii powlekania ma znaczący wpływ nie tylko na estetykę lustra, i na jego trwałość. Lustra srebrzone oferują niezrównaną jakość odbicia, co jest kluczowe w luksusowych wnętrzach i miejscach, gdzie szczegółowość i głębia obrazu są na pierwszym planie.

Jednocześnie wymagają one większej uwagi, aby zapobiec procesom korozji. Z kolei lustra powlekane aluminium, choć nieco ustępują pod względem jakości odbicia, wyróżniają się większą odpornością na czynniki zewnętrzne i są bardziej uniwersalne pod kątem zastosowań. Ostateczny wybór technologii powlekania zależy więc od specyficznych potrzeb i oczekiwań względem funkcjonalności oraz estetyki lustra.

Serce każdego lustra to szkło – materiał, który dzięki swojej gładkości i przezroczystości staje się idealnym płótnem do tworzenia odbicia. Jednak nie wszystkie szkła są sobie równe, a wybór odpowiedniego typu ma kluczowe znaczenie dla końcowej jakości i funkcjonalności lustra. Proces produkcji lustra uzupełniają powłoki odbijające, które transformują zwykłą taflę szkła w lśniącą powierzchnię odbijającą.

Szkło float jest najczęściej stosowanym rodzajem szkła w produkcji luster. Charakteryzuje się idealnie gładką powierzchnią i jednolitą grubością, co jest wynikiem jego wytwarzania – szkło to jest formowane na powierzchni ciekłego metalu, co zapewnia jego doskonałą płaskość. Jest to podstawowy wybór dla luster na wymiar, oferujący dobry kompromis między jakością a ceną.

Szkło hartowane to opcja dla tych, którzy szukają dodatkowej wytrzymałości i bezpieczeństwa. Hartowanie termiczne wzmacnia szkło, czyniąc je bardziej odporne na uderzenia i zmiany temperatury. W przypadku stłuczenia, szkło hartowane rozpada się na małe, tępe fragmenty, minimalizując ryzyko skaleczeń.

Szkło laminowane składa się z dwóch lub więcej tafl szkła połączonych warstwą folii PVB (poliwinylobuteral). Ta konstrukcja zapewnia nie tylko bezpieczeństwo, ale również doskonałą izolację akustyczną i możliwość filtracji promieni UV.

Szkło antyrefleksyjne redukuje odbicie światła, co pozwala na uzyskanie wyraźnego obrazu nawet przy silnym oświetleniu. Jest to szczególnie cenione w miejscach, gdzie chcemy uniknąć odblasków, np. w galeriach sztuki czy muzeach.

Kluczowym elementem, który przekształca szkło w lustro, jest powłoka odbijająca. Tradycyjnie stosowano srebro ze względu na jego doskonałe właściwości odbijające, jednak współczesne lustra częściej używają aluminium, które jest tańsze i również zapewnia wysoką jakość odbicia. Zaawansowane procesy, takie jak osadzanie chemiczne lub fizyczne z fazy gazowej (PVD), umożliwiają równomierne rozprowadzenie tych metali na powierzchni szkła, co gwarantuje jednolite i trwałe wykończenie.

Wybór materiałów do produkcji lustra na wymiar ma zatem decydujący wpływ na jego estetykę, trwałość oraz funkcjonalność. Od typu szkła, przez rodzaj powłoki odbijającej, po dodatkowe procesy hartowania czy laminowania – każdy element jest kluczowy dla stworzenia lustra, które nie tylko będzie pięknie wyglądać, ale również sprosta specyficznym wymaganiom i oczekiwaniom użytkowników.

Produkcja luster na wymiar to fascynujący proces, który łączy w sobie zarówno starożytne techniki rzemieślnicze, jak i zaawansowane technologie przemysłowe. W jego sercu leży przemiana zwykłego szkła w powierzchnię odbijającą, co osiąga się poprzez naniesienie na szkło warstwy metalu – tradycyjnie srebra lub aluminium. Pomimo że podstawowe zasady produkcji luster pozostały niezmienne od wieków, współczesne metody oferują znacznie większą precyzję, jakość oraz możliwości personalizacji.

Tradycyjne metody produkcji zazwyczaj polegały na ręcznym nakładaniu warstwy odblaskowej na szkło, co wymagało nie tylko dużego doświadczenia, ale i czasu. Te metody, choć nadal stosowane w niektórych manufakturach, często kojarzone są z produkcją luster dekoracyjnych lub artystycznych, gdzie każdy egzemplarz jest unikatowy i niepowtarzalny.

Nowoczesne podejścia do produkcji luster na wymiar korzystają z zaawansowanych technologii, takich jak nanoszenie warstw odblaskowych metodą chemiczną lub fizycznego osadzania z fazy gazowej (PVD), co pozwala na osiągnięcie wyjątkowej jakości i trwałości. Dzięki automatyzacji procesu, lustra mogą być produkowane szybciej i są bardziej jednolite pod względem jakości. Co więcej, nowoczesne technologie umożliwiają produkcję luster w niemal dowolnym kształcie i rozmiarze, co otwiera przed projektantami wnętrz i klientami nowe możliwości aranżacyjne.

Oprócz różnic w technologii, znaczącą rolę odgrywa również rodzaj używanego szkła oraz jakość i rodzaj powłoki odblaskowej. Szkło hartowane, laminowane czy antyrefleksyjne to tylko niektóre z opcji, które można dostosować do specyficznych potrzeb i preferencji użytkowników. Tym samym, lustra na wymiar stają się nie tylko elementem dekoracyjnym, ale również funkcjonalnym, dostosowanym do wymagań nowoczesnego życia.